在药品制造领域,洁净度控制与粉尘管理是保障产品质量、生产**及合规性的核心环节。SDG昭和电机SHOWA凭借其高洁净度集尘机、涡流高压电动鼓风机及高洁净度电动鼓风机三大核心产品,构建了覆盖药品生产全流程的空气动力解决方案,为药锭制造提供了从原料处理到成品包衣的全链条洁净支持。

一、秤重与捣碎环节:高洁净度集尘机实现高效粉尘回收

药锭生产的第 一步是原料的秤重与捣碎,此过程中,中药材或化学原料的粉碎会产生大量含活性成分的粉尘。若未及时回收,不仅会造成原料浪费,更可能引发交叉污染或爆炸风险。SDG昭和电机高洁净度集尘机通过三级过滤+离心分离技术,实现了粉尘的精密净化:

一 级过滤:采用惯性碰撞原理,捕集10μm以上大颗粒粉尘,效率达95%,防止粗颗粒堵塞后续滤网;

二级过滤:离心式分离器利用气流旋转产生的离心力,使2μm以上颗粒沉降,减少细粉对设备的磨损;

三级过滤:HEPA高效滤网(过滤精度0.3μm)进一步净化空气,*终排放气体洁净度达ISO 4级(每立方米0.1μm颗粒数≤352个),远超制药行业GMP标准。

应用案例:某药制厂在原料捣碎工序中引入高洁净度集尘机后,车间空气中粉尘浓度从12mg/m³降至0.3mg/m³,设备故障率降低40%,药粉回收率提升至98%,既减少了原料损耗,又避免了粉尘对操作人员的健康危害。

二、造粒与干燥环节:涡流高压电动鼓风机实现粉末高效运送

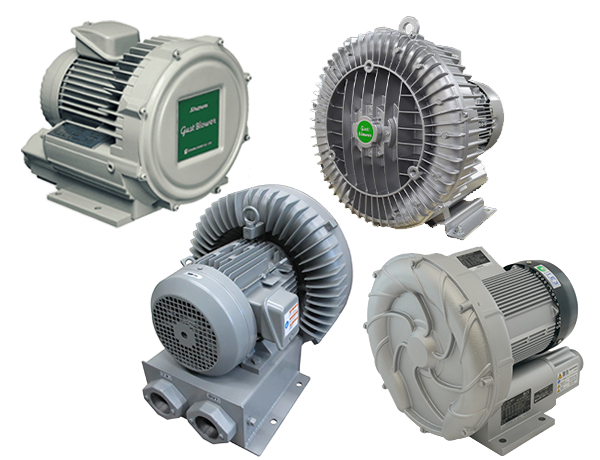

在药锭的造粒与干燥过程中,粉末的均匀输送与气流控制是影响产品质量的关键因素。SDG昭和电机的粉粒体输送旋涡高压鼓风机通过以下技术突破,实现了粉末的长距离、低损耗运输:

1. 无油润滑设计:叶轮采用高强度铝合金与电机机壳一体压铸成型,运行过程中无需润滑油,避免了油污对药品的污染;

2. 高压大风量:额定风量4.5-16m³/min(50/60Hz双频),可产生0.5-3m/s的气流速度,确保粉末在管道中稳定悬浮,防止沉降堵塞;

3. 低噪音运行:通过棉质消声器与NSK/SKF轴承的组合,噪音控制在≤52dB(A计权),满足洁净室噪音标准。

应用案例:某化学药厂在干燥工序中采用该系列鼓风机后,粉末输送效率提升30%,能耗降低25%,且因无油污染,产品合格率从92%提升至97%,显著降低了返工成本。

三、包膜衣环节:高洁净度电动鼓风机构建负压防护屏障

药锭的包膜衣工序需通过喷雾将包衣液均匀覆盖在片芯表面,此过程中若气流控制不当,易导致粉尘外泄或包衣不均。SDG昭和电机的ME-EC系列高洁净度电动鼓风机通过双重防护机制,实现了设备内部的负压控制:

1. 结构防爆:采用3mm铝合金压铸增安型(Ex e)电机外壳,可承受内部爆炸压力而不破裂,确保在含有机溶剂的环境中**运行;

2. 电气防爆:内置温度传感器与压力释放阀,当电机内部温度超过155℃或压力超过0.1MPa时,0.3秒内自动断电并泄压,防止火灾或爆炸;

3. 负压维持:通过变频调速技术(0-6000rpm),精准控制排风量,使包衣锅内部始终保持-50Pa至-100Pa的负压状态,避免粉尘外泄。

应用案例:某生物制药厂在薄膜包衣工序中引入该系列鼓风机后,车间VOCs浓度从40mg/m³降至12mg/m³,远低于《大气污染物综合排放标准》的限值,同时包衣缺陷率从8%降至2%,产品稳定性显著提升。

四、系统集成与能效优化:模块化设计助力智能化生产

SDG昭和电机的设备不仅具备单一功能优势,更通过模块化设计实现了系统集成:

1. 安装灵活性:集尘机支持立式/卧式/倒立式安装,可与粉碎机、搅拌罐直接对接;ME-EC系列鼓风机支持左右旋安装,适配不同布局的包衣设备;

2. 能效提升:相比传统设备,ME-EC系列节能30%以上(以0.2kW功率运行,年节电量达1.6万度/台);CRM系列滤网清洗周期延长至2年,维护成本降低50%;

3. 智能化控制:通过微电脑温度及负压模块,可自动调节流量、负压、进风量等参数,支持数据存储与远程监控,满足制药行业数字化生产需求。

五、未来展望

从原料处理的粉尘控制到成品包衣的负压维持,SDG昭和电机SHOWA不锈钢鼓风机系列以精密净化、**输送、本质防爆三大核心技术,为药品制造构建起全流程的洁净生产屏障。在制药行业对质量要求日益严苛的今天,这种技术整合能力不仅帮助企业降低合规风险,更通过能效提升与资源循环利用,推动行业向绿色、智能的可持续发展方向迈进。